Aufgrund von Alterung, Korrosion, Ermüdung, Unfällen und anderen Schäden lassen die mechanischen Eigenschaften von Bauteilen in Fahrzeugen und Industriemaschinen mit der Zeit nach. Um die nötige Festigkeit bis zum Ende der Lebensdauer der Materialien aufrechtzuerhalten, werden solche Bauteile in der Regel überdimensioniert. Damit das Gesamtgewicht nicht erhöht wird, hat das IWK und die Sika AG eine intelligente Konstruktionslösung entwickelt.

Autoren: Prof. Dr. Pierre Jousset, Stefan Rutzer, beide IWK, OST – Ostschweizer Fachhochschule, Rapperswil-Jona, Dr. Claudio Di Fratta, Sika Services AG, Zürich

Ein Beispiel für die Überdimensionierung bei Nutzfahrzeugen (wie Bussen, Lastwagen, Landwirtschafts-, Geländefahrzeugen usw.) ist die Verwendung von dicken Metallblechen oder -trägern, die zwar strukturelle Verluste ausgleichen, aber das Gesamtgewicht erhöhen. In diesem Zusammenhang besteht eine intelligentere Konstruktionslösung darin, dünnere Metallteile zu verwenden, die nur in kritischen Bereichen, die für Beschädigungen anfällig sind oder in denen höhere Lasten oder Spannungskonzentrationen zu erwarten sind, lokal verstärkt werden. Diese Verstärkungslösung würde den Herstellern und Endnutzern mehrere Vorteile bieten, darunter ein verbessertes Leichtbau- und Sicherheitspotenzial.

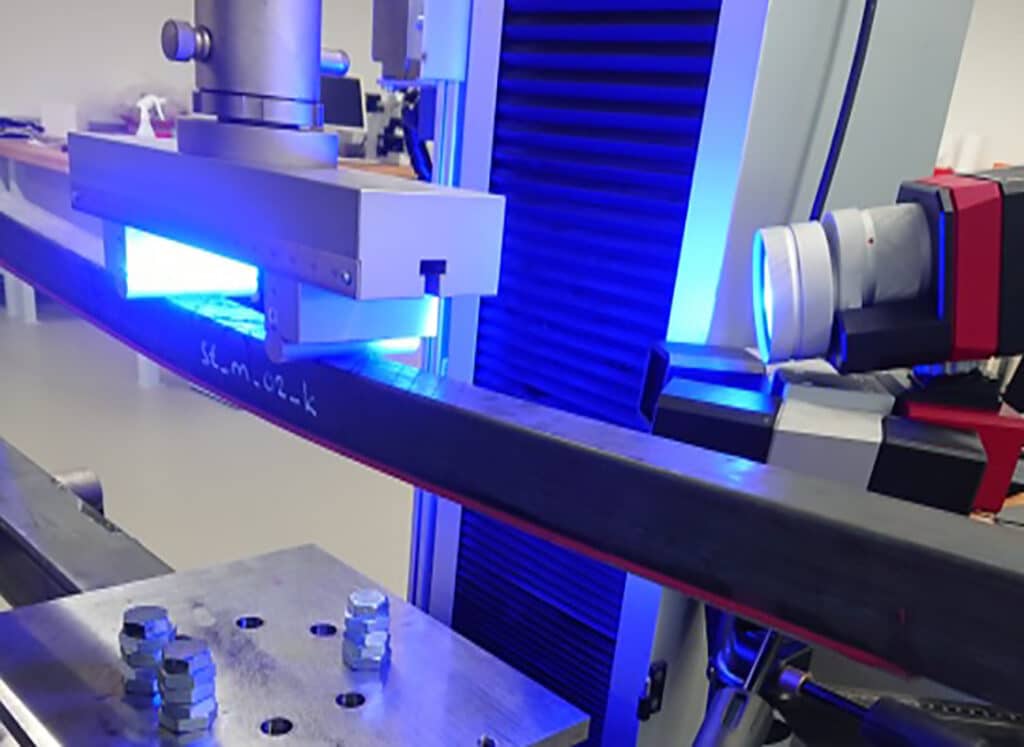

Laborversuche: Herstellung von Stahlträger mit geschweissten und geklebten Lamellen

Die vorliegende Studie untersucht die Verstärkung von industriellen Stahlträgern mit Stahlplatten oder CFK-Laminaten, die mit strukturellen Klebstoffen verklebt werden. Es werden experimentelle Tests durchgeführt, um die Leistung verschiedener Verstärkungsgrössen und verschiedener Verbindungsmethoden (Schweissen und Kleben) zu vergleichen. Darüber hinaus konzentriert sich die Arbeit auf die Evaluierung eines zuverlässigen materialkonstitutiven Werkstoffmodells für die Finite-Elemente-Simulation, das die Spannungsverteilung und die Erhöhung der Endfestigkeit durch die Verstärkungen vorhersagen kann.

In dieser Arbeit wurden Vierkantrohre aus Stahl unter vierpunkt Biegebelastung quasi-statisch untersucht. Das Ziel war diese Vierkantrohre mit kleinerem Querschnitt (50 mm x 50mm, Wandstärke = 2.9mm) mit Stahllamellen oder CFK-Streifen zu verstärken um die mechanischen Eigenschaften von Vierkantrohren mit grösserem Querschnitt zu erreichen. Die Länge des Stahlprofils beträgt 1800 mm. Um den Einfluss der Länge der Verstärkungselemente auf die mechanischen Eigenschaften des Profils zu untersuchen wurden 3 verschiedene Längen von Stahllamellen und CFK Streifen verwendet. Dabei wurden die Stahllamellen bzw. die CFK-Streifen mit dem Profil verklebt oder geschweisst. Das verstärkte Stahlprofil sollte leichter als das Profil mit grösserem Querschnitt ohne Verstärkung sein. Dieses Verstärkungskonzept soll es ermöglichen, die Querschnitte von Metallgerüsten und Strukturen zu reduzieren und diese leichter zu machen. Dies wird es der Transportindustrie wie Automobil, Zug, Bus, Lastwagen, Landwirtschafts- oder Geländefahrzeugen erlauben, weniger Treibstoff zu verbrauchen und deswegen weniger CO2 Emissionen zu generieren.

Die Vierkantrohre bestehen aus Stahl S355J2H, die Stahllamellen aus StahlS235JR (3 mm Dicke) und die CFK-Streifen sind aus Sika CarboDur M1014 (1.4 mm Dicke).

Drei Varianten von Verstärkungsprofilen werden hergestellt. In der ersten Variante werden die Stahllamellen auf der unteren Seite der Vierkantrohre geschweisst. In der zweiten Variante werden die Stahllamellen vollflächig auf der Unterseite geklebt. In der dritten Variante werden die CFK-Lamellen mit dem gleichen Klebstoff wie die Stahllamellen auf der Unterseite der Vierkantrohre verklebt.

Als Klebstoff wird SikaPower-1277 verwendet. Dieser Zwei-Komponenten Struktur-Epoxidharzklebstoff härtet bei Raumtemperatur aus. Er basiert auf der SmartCore Technologie [1] und eignet sich für hochfeste und schlagzähe Verklebungen von metallischen Substraten wie Stahl oder Aluminium, mit Verbunduntergründen aus GFK oder CFK Laminaten. Der Klebstoff enthält Glaskugeln mit einem Durchmesser von 0.3 mm, um eine konstante und optimale Klebstoffdicke gewährleisten zu können.

Für die mechanischen Versuche werden Stahl- und CFK-Lamellen mit unterschiedlichen Längen mit den Vierkantprofilen verbunden. Es werden Lamellen mit einer Länge von 500mm, 1000mm und 1500mm verklebt respektive verschweisst. In der Längsrichtung stimmt das Zentrum der Stahl- und CFK-Lamellen mit dem Zentrum des Vierkantprofils überein, damit die verstärkten Profile zwei Symmetrieebenen haben (Abb. 1).

Dabei soll der Einfluss auf die Festigkeit und die Steifigkeit der Profile, in Abhängigkeit der Lamellenlänge untersucht werden.

Die Profile mit den unterschiedlichen geklebten oder geschweissten Verstärkungen werden in einem 4-Punkt Biegeversuch untersucht. Die äusseren Auflagepunkte beim 4-Punkt-Biegeversuch haben einen Abstand von 1530mm, die inneren Auflagepunkte haben einen Abstand von 200mm. Die Prüfung wird mit einer Geschwindigkeit von 20mm/min durchgeführt.

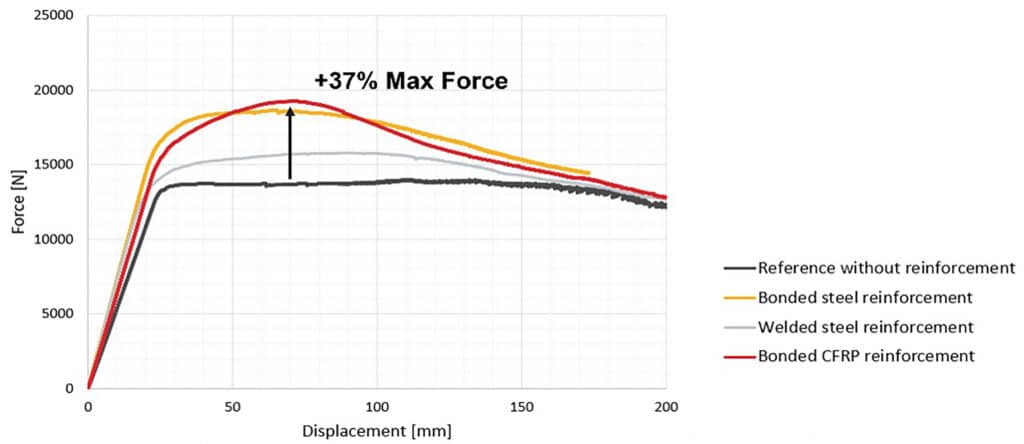

Die Ergebnisse der 4-Punkt-Biegeversuche sind exemplarisch für eine Verstärkungslänge (Abb.3) dargestellt. Die Ergebnisse (Abb. 3) zeigen, dass geschweisste und geklebte Stahl- und CFK Lamellen:

• die Steifigkeit des Profils leicht erhöhen

• die maximale übertragbare Kraft (und somit die Festigkeit) deutlich erhöhen. Das Profil mit geklebter CFK-Lamelle bewirkt eine Erhöhung der Festigkeit von 37% in Vergleich mit dem unverstärkten Vierkantrohr. Die drei Lösungen sind robust, da bei einer Durchbiegung von mehr als 150mm weder die geklebten CFK- oder Stahllamellen, noch die geschweissten Stahllamellen versagen.

• Das Versagen tritt auf der nicht verstärkten Oberseite der Stahlprofile, durch ein Knicken in der Nähe der Auflagepunkte des 4-Punkt-Biegeversuchs, auf (Abb. 4).

Erhöhung der Festigkeit und Steifigkeit mithilfe von lokal verstärkten Lamellen

In diesem Fall (der nicht für alle Anwendungen verallgemeinert werden kann), wurde beobachtet, dass die Länge des Verstärkungselements die Ergebnisse nicht beeinflusst, da dieses länger als der Abstand zwischen den 2 zentralen Auflagepunkten ist. Der Grund dafür ist, dass sich die kritische Stelle, bei welcher die Profile anfangen zu knicken, genau bei den Auflagepunkten befindet (Abb. 4). Wichtig in diesem Fall ist, dass die Länge des Verstärkungselements mindestens gleich gross wie der Abstand zwischen den Auflagepunkten (200 mm) ist.

FE-Simulationen

In einem ersten Schritt wird probiert, mithilfe einer FE-Simulation, das mechanische Verhalten des unverstärkten Profils und des mit verklebten CFK-Lamellen verstärkten Vierkantprofils, unter 4-Punkt Biegebelastung, qualitativ und quantitativ zu simulieren.

Danach wird probiert, mithilfe der FE-Simulation die Positionierung und die Geometrie der Verstärkungen virtuell und unabhängig von experimentellen Ergebnissen zu optimieren. Das Ziel ist eine Profilvariante auszulegen, welche gleichzeitig ein niedriges Gewicht bei einer maximalen Festigkeit besitzt.

Als FE-Programm wird der explizite FE-Code LS-Dyna verwendet.

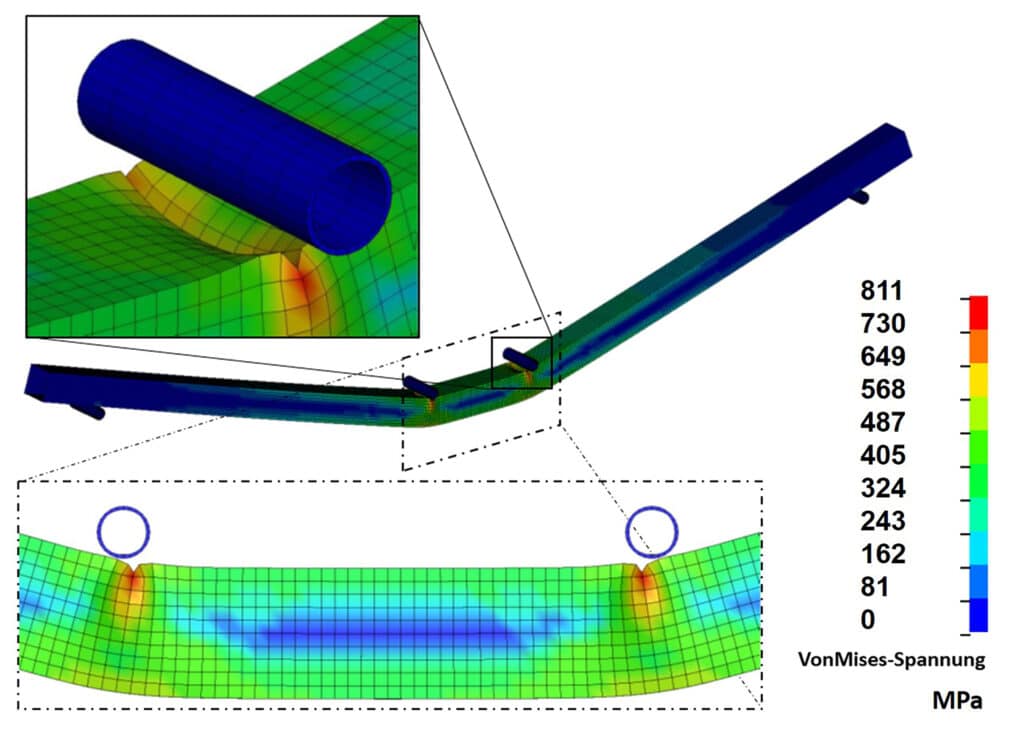

Mit der FE-Simulation der Vierkantträger ohne Verstärkung (Abb. 5) wird eine Netzkonvergenzstudie durchgeführt, um die nötige Netzgrösse im Stahlträger zu bestimmen. Das Verhalten des Stahlprofils wird mit einem elasto-plastischen Material konstitutiven Modell («MAT_024: Piecewise_Linear_Plasticity») simuliert, wobei das Fliessverhalten und die Verfestigungskurve des Metalls aus Zugversuchen im Labor beim IWK, extrahiert wurden.

Abb. 5 zeigt eine gute qualitative Übereinstimmung zwischen dem realen (Abb. 4) und dem simulierten Profil. Die Kraft-Verschiebungskurven der experimentellen Versuche und der Simulation (Schwarze und Orange Kurve im Abb. 6) stimmen sehr gut überein. Auch das Versagen durch das Einknicken des Vierkantrohrs auf der Oberseite kann sowohl bei den Experimenten als auch bei der Simulation beobachtet werden. Die maximalen von-Mises Vergleichsspannungen, werden im Bereich des geknickten Profils beobachtet. Diese entsprechen den Stellen, bei welchen das Biegemoment entlang des Profils maximal ist. Diese zwei Stellen sind genau die kritischen Stellen, bei welchen das Profil in erster Priorität verstärkt werden muss.

In einem nächsten Schritt, werden die Vierkantprofile in der Simulation mit den geschweissten oder geklebten Lamellen (Länge = 1000 mm) aus Stahl und CFK modelliert. Das mechanische Verhalten des Klebstoffes wird in der FE-Simulation bis zum Bruch berücksichtigt. Dafür wird in LS-Dyna das Materialmodell «MAT_138: Cohesive_Mixed_Mode» verwendet und die entsprechenden konstitutiven Parametern werden aus Datenblätter und experimentellen Laborprüfungen extrahiert. Wenn die kritische Bruchenergie des Klebstoffes erreicht wird, versagen die Klebstoffelemente in der Simulation. In der Simulation kann die Vorhersage des Bruches mit einer hohen Genauigkeit gemacht werden. Die materialkonstitutiven Parameter dieses Werkstoffmodells werden am IWK mithilfe von Double Cantilever Beam (DCB) und End Notched Flexured (ENF) Tests identifiziert. Als Materialmodell für das Metallvierkantrohr und für die Stahllamellen wird wieder das «MAT_024: Piecewise_Linear_Plasticity», mit integrierter Fliesskurve aus den Zugversuchen, verwendet. Für die CFK-Lamellen wird das Materialmodell «MAT_022: Composite_Damage» vorgeschlagen. Die entsprechenden konstitutiven Parameter können direkt aus dem Datenblatt der CFK-Lamelle Sika CarboDur M1014 entnommen werden.

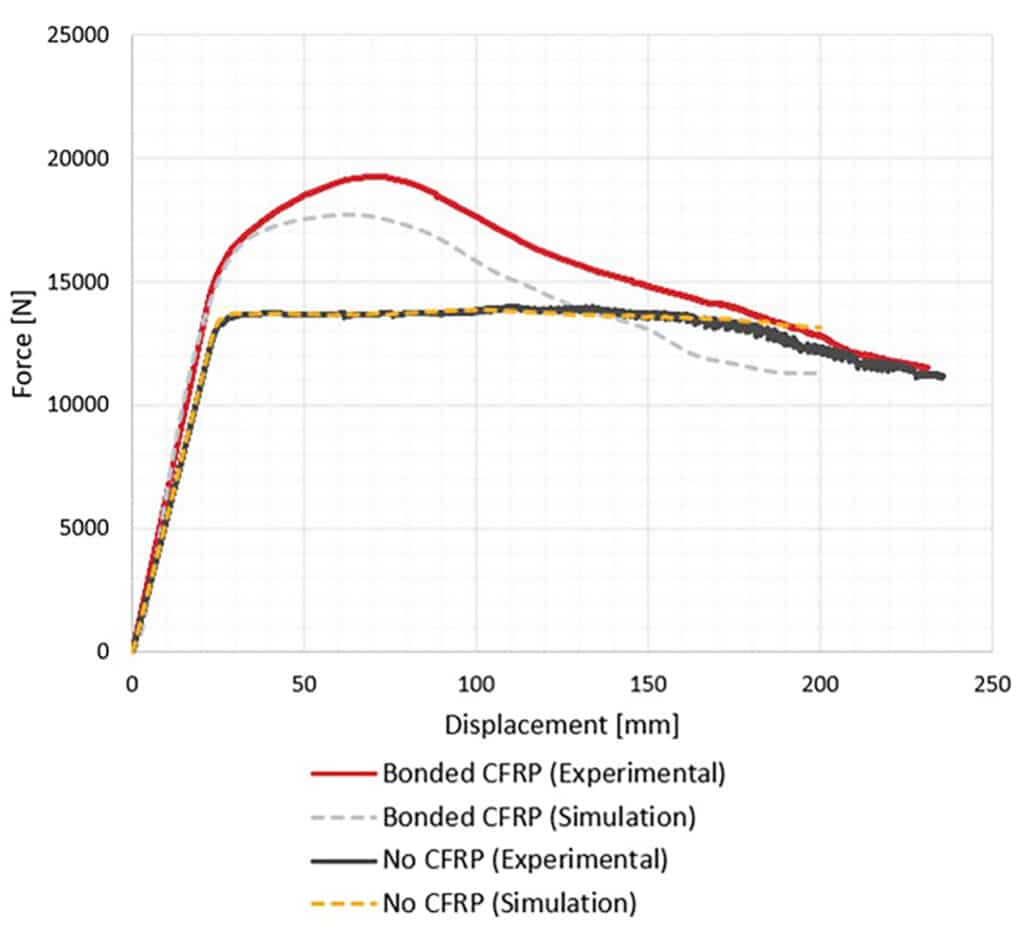

In Abbildung 6 stimmen die gemessene und die simulierte Anfangssteigung sehr gut überein. Die Maximalkraft in der Simulation ist leicht niedriger (5%), als bei den experimentellen Untersuchungen, der Verlauf der zwei Kurven ist aber sehr ähnlich.

In der Simulation kann auch beobachtet werden, dass unterschiedliche Lamellenlängen kaum einen Einfluss auf die Maximalkraft bei den 4-Punkt-Biegeversuchen hat. Dies kann damit erklärt werden, dass das maximale Biegemoment bei einem 4-Punkt-Biegeversuch zwischen den zwei zentralen Auflagepunkten auftritt. Im vorliegenden Fall sind diese zwei Auflagepunkte 200mm voneinander entfernt und die kürzeste Lamelle hat eine Länge von 500mm. Bei allen Lamellenlängen ist ein Versagen durch Knicken auf der Oberseite des Vierkantprofils aufgetreten. Die zusätzliche Länge der Lamelle bringt bei diesem Versuchsaufbau keinen zusätzlichen Vorteil.

Die FE-Simulation kann weiterverwendet werden, um die Positionierung und die Geometrie von verklebten CFK und Metallverstärkungen zu optimieren. Dies ermöglicht es, die Auslegung und Gewichtsoptimierung von anderen Produkten und Strukturen virtuell durchzuführen.

Geschweisst vs. Geklebt: Welche Vorteile bietet das Kleben gegenüber dem Schweissen?

Die geschweissten und die verklebten Stahllamellen unterscheiden sich in Bezug auf die Festigkeit und Steifigkeit kaum voneinander. Das Kleben bietet jedoch den Vorteil, dass auch nichtmetallische Materialien als Verstärkung der Profile eingesetzt werden können. Dies erlaubt die Verwendung von faserverstärkten Kunststoffen, wie den in diesem Fall eingesetzten CFK-Lamellen. Wird das Gewicht der Verstärkungslamellen aus Stahl und aus CFK verglichen, kann man das Leichtbaupotenzial der geklebten CFK-Lamelle gut erkennen. Mit einer geklebten mittleren CFK-Lamelle (1’000mm Länge) wird das Gewicht des Vierkantrohrs aus Stahl lediglich um 1 % erhöht. Zum Vergleich: Durch das Schweissen oder Kleben einer mittleren Stahllamelle wird das Gewicht des Vierkantrohres um 23% erhöht.

Dank

Ergebnisse dieses Artikels wurden grossenteils in Studentenarbeiten von C. Baschung und M. Tuberga an der HSR und OST in 2020 erarbeitet.

Referenz

[1] C. Di Fratta, D. Hofstetter, M. Zivaljic, B. Bosshard, in: 1st Rapperswil International Bonding Forum (RIBF 2018), Rapperswil, Switzerland (2018)

Kontakt

Prof. Dr. Pierre Jousset

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

+41 58 257 40 53

iwk@ost.ch

www.ost.ch/iwk