Welche Spritzgiessmaschine ist für welche Anwendung die richtige? Ist schnell auch leistungsfähig – und zu welchem Preis? Wer diese Fragen durch Vergleich von Prospektdaten lösen will, wird enttäuscht. Denn verschiedene Hersteller messen zum Teil unter unterschiedlichen Bedingungen und geben Kenngrössen an, die so wenig miteinander vergleichbar sind wie Äpfel und Birnen.

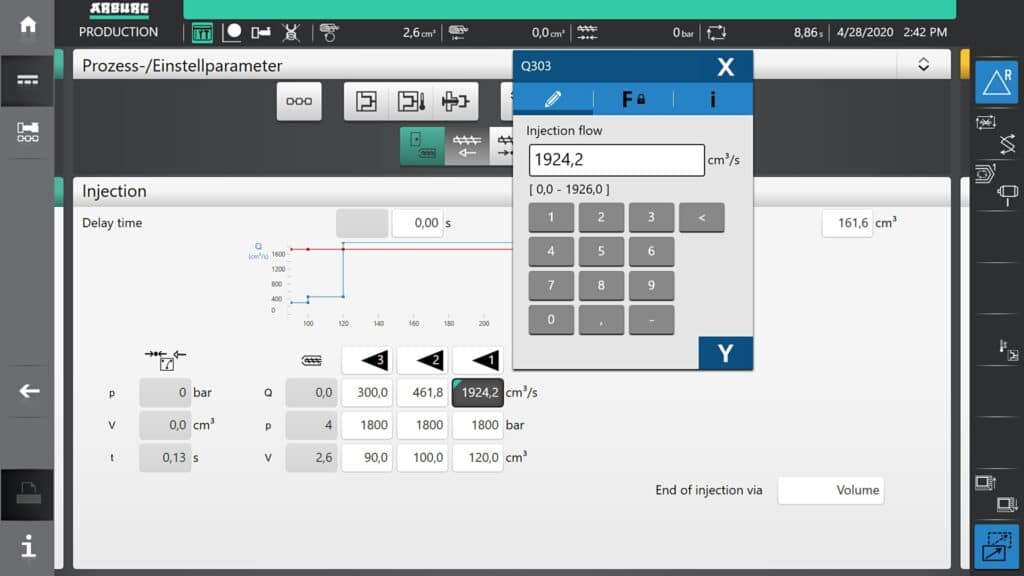

Bei der Frage, in welche Spritzgiessmaschine man investieren soll, gibt es keine eindeutige Antwort. Ein Grund ist der Wandel der Antriebstechnologie und der Anbieter, die zunehmend aus der Branche der Werkzeugmaschinen kommen. So wird die Einspritzgeschwindigkeit für die Spritzachse einmal linear in mm/s, und ein anderes Mal volumetrisch in cm3/s angegeben. Weitere klassische Prospektdaten beziehen sich auf den Schneckendurchmesser, Schussvolumen und den Spritzdruck. Anerkannt fundierte Werte sich solche, die real unter Volllast bei 2000 bar Gegendruck und 1 D Schneckenhub erreicht werden. Auf diese mechanische Belastung sind auch die meisten (europäischen) Werkzeuge und Schnecken angepasst.

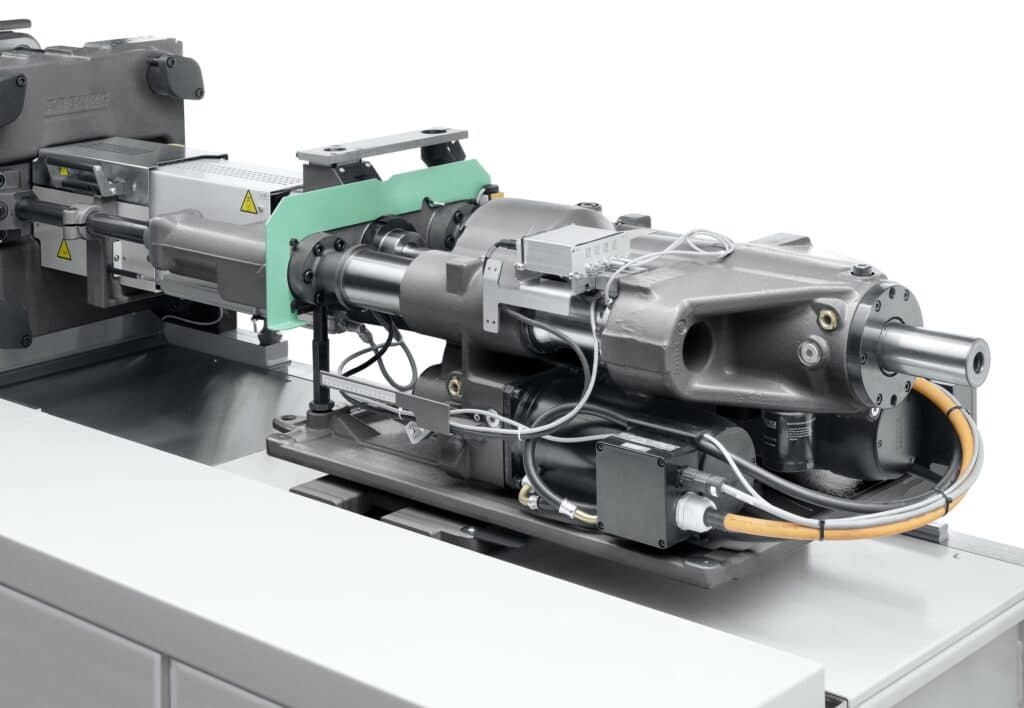

Prospektdaten für den Maschinenvergleich

Weniger aussagekräftig sind Fussnoten in den technischen Datenblättern, in denen „theoretische“ Leerlaufgeschwindigkeiten ohne den Faktor Druck oder mit beschränkten Nachdruckzeiten genannt werden. Ob solche theoretischen Werte im Prospekt oder auf dem Bildschirm der Steuerung tatsächlich ausreichen, um mit der Maschine im realen Prozess die gewünschten Einspritzzeiten zu realisieren, lässt sich daraus nicht erschliessen. So bedeutet z. B. eine „theoretische“ Leerlaufgeschwindigkeit von 1000 mm/s lediglich: Der Motor kann laut Datenblatt so schnell drehen, dass die angegebene Geschwindigkeit über den gesamten Schneckenweg theoretisch erreicht wird – jedoch ohne Berücksichtigung des Gegendrucks im Werkzeug, in das der Kunststoff ja nicht „freiwillig“ fliesst. Je schneller eingespritzt wird, desto höher ist der Gegendruck und somit der erforderliche Druck für das Einspritzen. Zudem kann natürlich nicht mit voller Geschwindigkeit in den Nachdruck gefahren werden, weil das Werkzeug ohne Abbremsen völlig überladen würde. Im realen Prozess wird dieser Wert daher niemals erreicht.

Hydraulische vs. elektrische Spritzeinheiten

Moderne hydraulische Spritzeinheiten benötigen relativ wenig überlagerten Systemdruck, um den vollen Spritzdruck (2000 bar) bei maximal programmierter Geschwindigkeit nutzen zu können. Zumindest sind aktuelle Datenblätter hydraulischer Spritzeinheiten so ausgelegt. Für schnelles und präzises Einspritzen sind hydraulisch angetriebene Spritzeinheiten in der Regel mit einem Servoventil ausgestattet und unterscheiden sich praktisch nicht in der Dynamik. Während hier auf gespeicherte Energie und hohe Spitzenleistung zurückgegriffen werden kann, wird die erforderliche Leistung bei elektrischen Antrieben immer direkt aus dem Netz an die Spritzachse und Schneckenspitze bereitgestellt. Zudem spielt bei marktüblichen hydraulischen Spritzeinheiten die träge Masse der Konstruktion im Gegensatz zu elektromechanischen Lösungen quasi keine Rolle.

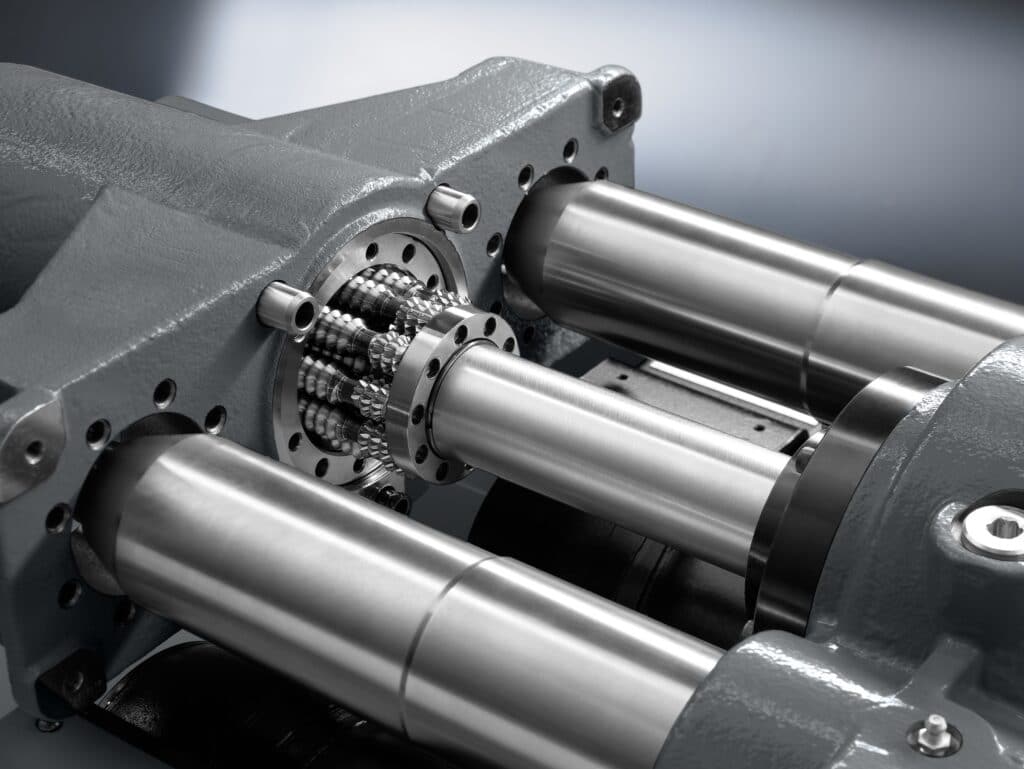

Bei elektromechanischen Systemen kommt die Eigenträgheit als weiterer entscheidender Faktor hinzu. Diese muss überwunden werden, um die Antriebskomponenten Spindel bzw. Getriebe und Servomotor auf die geforderte Endgeschwindigkeit zu beschleunigen. Dazu sind in der Regel mindestens 50 % der installierten Antriebskraft und des verfügbaren Drehmoments aufzuwenden. Die Dynamik hängt bei servoelektrischen Direktantrieben stark von der konstruktiven mechanischen Ausführung ab. Arburg entwickelt und fertigt für seine Maschinen der Baureihen Alldrive und Hidrive eigene Planetenrollengewindetriebe, die besonders laststeif und langlebig sind.

Ohne sich in technischen Details zu verlieren, spielt bei elektrischen Spritzeinheiten die mechanische Ausführung und das Konstruktionsprinzip und somit die Zielauslegung eine grosse Rolle. Die damit erreichbare Dynamik und Spitzenleistung beeinflusst wesentlich den Maschinenpreis und die technischen Möglichkeiten im Spritzgiessprozess.

Verschiedene Leistungsklassen

Auf Basis der Füllzeit kann man die Anwendungen und dafür geeignete Spritzgiessmaschinen aktuell grob in drei Klassen einteilen. Der Grossteil aller Anwendungen sind technische Spritzgiessteile mit einer Füllzeit von 0,3 s und deutlich darüber. Für diesen Bereich sind in der Regel direkt angetriebene hydraulische Standardmaschinen ausgelegt und bestens geeignet. Eher eine Nische für speziell angepasste Spritzgiessmaschinen, die längst nicht jeder Hersteller im Angebot hat, machen Anwendungen mit extrem kurzen Füllzeiten von unter 0,1 s aus. Dazu zählen z. B. dünnwandige Hochtemperaturbauteile aus PEEK für die klassische Konsumgüter- und Elektronikbranche. Ein Beispiel sind Ladestecker für Smartphones.

Klassische Anwendungen mit Füllzeiten von ca. 0,1 bis 0,3 s sind hier die Verarbeitung von Polyolefinen zu dünnwandigen Verpackungsteilen wie Bechern, Eimern oder Schraubkappen mit Fliessweg-Wandstärken-Verhältnissen von 100 bis 300:1. Solche Dünnwand-Anwendungen erfordern eine hohe Dynamik. Daher wurden in diesem Segment bislang zum grossen Teil hydraulische Maschinen mit Speichertechnik eingesetzt. Der Trend geht aber auch hier zu direkt angetriebenen elektrischen oder hybriden Hochleistungsmaschinen. An dieser Stelle trennt sich die Spreu vom Weizen, denn der Begriff „Hochleistung“ ist dehnbar.

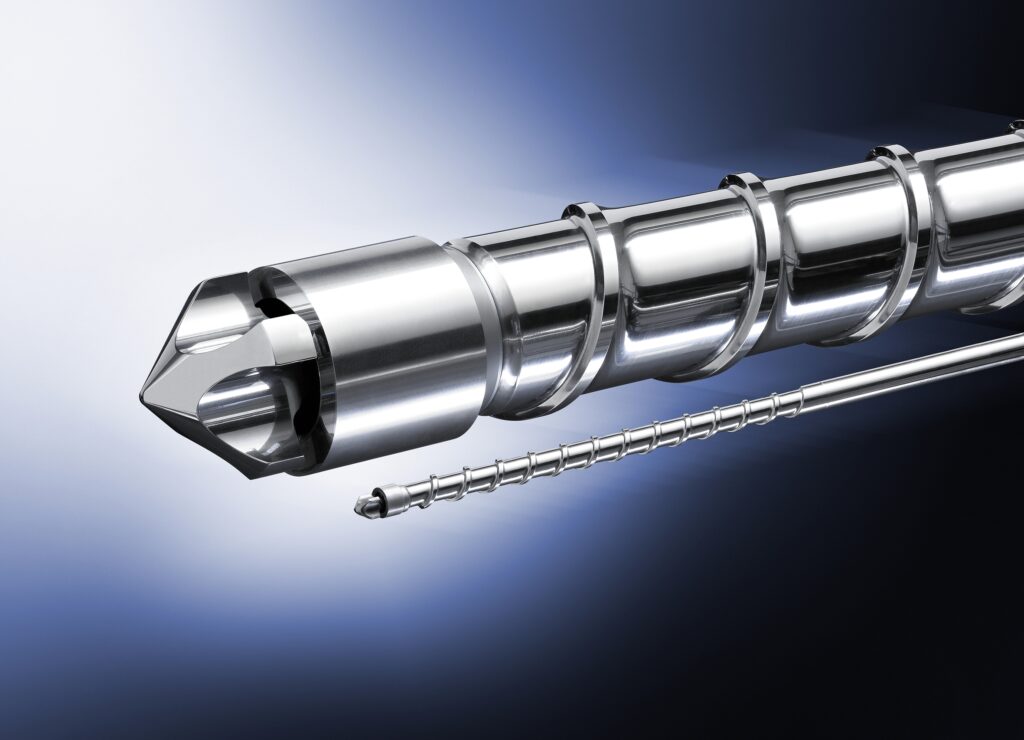

Einflussfaktor Schneckengrösse

Die erreichbare Einspritzgeschwindigkeit in mm/s ist eine der charakteristischen Kennzahl für die technische Leistungsfähigkeit einer Spritzgiessmaschine. Die Betrachtung in mm/s kommt eigentlich aus der Branche der Werkzeugmaschinen, wo die lineare Vorschubgeschwindigkeit einer Achse beschrieben wird. Aber Vorsicht: die Spritzeinheit der Maschine füllt nicht in Millimetern, sondern spritzt ein Volumen in Form einer fluiden Kunststoffmasse in die Kavitäten des Werkzeugs ein. Hier kommt die Schneckengrösse ins Spiel.

Ein und dieselbe Spritzgiessmaschine kann mit verschiedenen Schnecken ausgestattet werden. Bei gleicher Vorschubgeschwindigkeit ergeben sich damit pro Zeiteinheit verschiedene Volumenströme, bis das erforderliche Volumen eingespritzt ist. Hinzu kommt, dass in Europa die Durchmesser üblicherweise in 5-mm-Schritten abgestuft werden, also 25, 30, 35 mm etc. betragen. Andere Hersteller bevorzugen eine Normreihe mit Durchmessern von z. B. 28, 32 und 46 mm. Ein direkter Vergleich, in Bezug auf die Prozessfähigkeit, allein auf Basis der Vorschubgeschwindigkeit ist daher nicht zielführend.

Kenngrösse Füllzeit

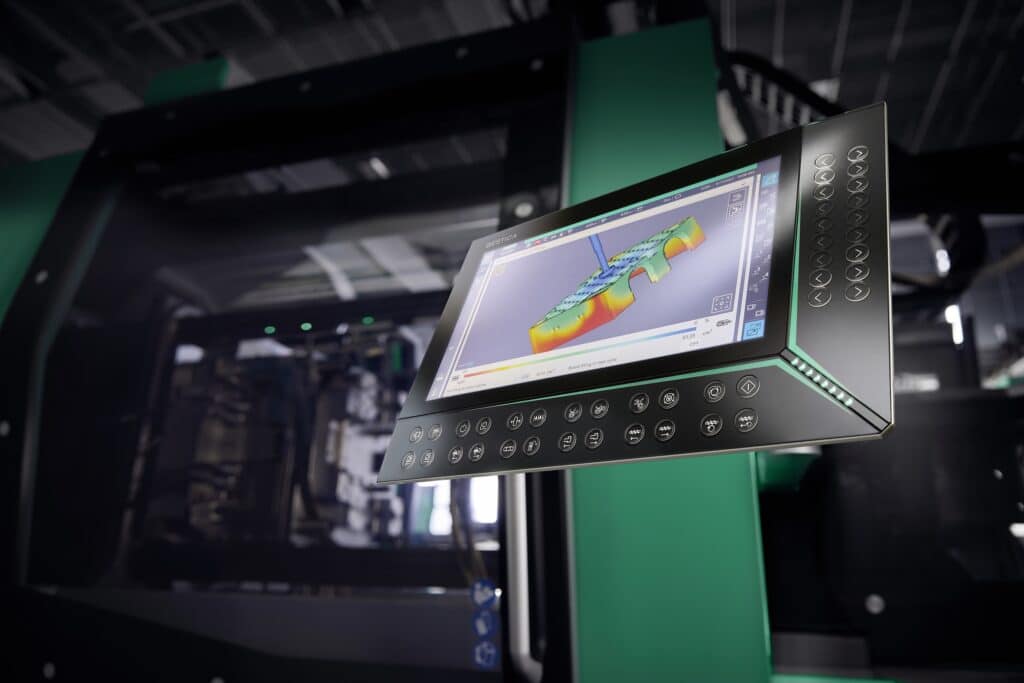

Relevant für die jeweilige Praxisanwendung ist letztlich das pro Zeiteinheit einspritzbare Volumen an Kunststoffmasse, also die Zeit, in der der „Kuchen gebacken“ wird, bevor das Material fest wird. Dieser Füllvorgang wird charakterisiert durch die Füllzeit, auf der auch Füllsimulationen beruhen. Die relevante Grösse ist somit das Einspritzvolumen pro Zeiteinheit, der sogenannte Einspritzvolumenstrom (Q). Bereits seit der Entwicklung der ersten Bildschirmsteuerungen Ende der 1970er-Jahre gibt Arburg die zugehörige spritzgiess-physikalische Einheit als Einspritzvolumenstrom in cm3/s an und prägt diese seit Jahrzehnten als Datenblatt-Kennwert. Ein Meilenstein in neuerer Zeit war 2016 die Einführung der Gestica-Steuerung.

In diese können auch die Daten einer Füllsimulation übernommen werden. Mit Hilfe der Funktion „aXw Control FillAssist“ wird eine Füllsimulation direkt auf dem Bildschirm möglich.

Die meisten Maschinen können mit einem maximalen Schneckenhub von 3,5 bis 4,5 D arbeiten, der aber nur für dickwandige Bauteile und für Füllzeiten im Sekunden-Bereich relevant ist. Vor allem im Dünnwandbereich ist bei gängigen Drei-Zonen-Schnecken und brauchbarer Durchsatzauslegung in der Regel rund 1 D Schneckenhub als Spritzvolumen nutzbar. Die sogenannte Füllzeit, die im Spritzgiessprozess mit 1 D Schneckenhub erreicht wird, ist daher ungeachtet der Fülle an Materialien und Breite der Teilespektren ein gutes Klassifizierungsmerkmal. In dieser Zeit muss von der Spritzeinheit mehr als 95 Prozent der flüssigen Kunststoffmasse in das Werkzeug eingespritzt sein.

Für den Füllvorgang ist bei der gegebenen Spritzeinheit und Maschine ausschlaggebend, wie viel Massevolumen in der zur Verfügung stehenden Füllzeit im Werkzeug ankommt. Ein Grund mehr, in kunststoffgerechten Datenblättern den Einspritzvolumen-strom in cm3/s anstatt der Vorschubgeschwindigkeit in mm/s anzugeben.

Dieser Wert ist also normiert mit dem zugehörigen Schneckendurchmesser und lässt sich für ein gewünschtes Kunststoffteil einfach im Kopf berechnen: Angenommen, die Dichte beträgt 1 g/cm3, das Teilevolumen 50 cm3 und die geforderte Füllzeit 0,1 s. Daraus ergibt sich zunächst ein Einspritzvolumenstrom von mindestens 500 cm3/s. Bei elektrischen Antrieben, die mit nicht unerheblichen trägen Massen beschleunigt und aktiv abgebremst werden müssen, ist dieser Wert mit dem Faktor 2 zu multiplizieren (Dreiecksbetrieb). In diesem Fall sollte also der für diese Anwendung geeignete Wert im Datenblatt – ohne Fussnote – rund 1000 cm3/s betragen.

Einspritzvolumenstrom vs. Vorschubgeschwindigkeit

Je kleiner die Schnecke ist, desto höhere Vorschubgeschwindigkeiten [mm/s] sind erforderlich, um das gleiche Volumen an flüssiger Kunststoffschmelze [cm3/s] einzuspritzen.

Um abzuschätzen, welche Spritzeinheit zur jeweiligen Anwendung passt, sollten die Füllzeit, das Teile- bzw. Schussgewicht und gegebenenfalls die Materialdichte bekannt sein. Fast jeder Spritzgiesser hat daher eine kleine Federwaage in der Tasche. Denn im Gegensatz zum spezifischen Gewicht der Kunststoffschmelze lässt sich das tatsächliche Gewicht des ausgehärteten Bauteils leicht bestimmen. Mit einer Faustformel kann dieses bei einer Dichte von 1 g/cm3 (z. B. für Polyolefine) gleichgesetzt werden mit dem zu spritzenden Volumen, um grob die Eignung nach Datenblatt abzuschätzen (die exakte Rechnung nach PvT-Diagramm übernimmt in modernen Maschinen die Steuerung).

Auswahl der passenden Spritzeinheit

Angenommen, ein zu fertigender Kugelschreiber wiegt 5 g. Dieses Bauteilgewicht ist mit der Anzahl an Kavitäten (z. B. 8) zu multiplizieren und das Angussgewicht (z. B. 30 g) zu addieren. Im Beispielfall ergibt dies ein Schussgewicht von 70 g. Aus einer Füllzeit von 0,5 s ergibt sich ein Einspritzvolumenstrom von rund 70 cm3 in 0,5 s, was für elektrische Antriebe nach o. g. Faustregel rund 2 x 70/0,5 = 280 cm3/s entspricht. Nun lässt sich im technischen Datenblatt einfach ablesen, welche Spritzeinheit bei 1D Schneckenhub ein Schussvolumen von 70 cm3 und einen Einspritzvolumenstrom von mindestens 280 cm3/s erzielt. Auf diesen Weg kann unkompliziert die passende Spritzeinheit ermittelt werden. Sind im Prospekt statt Einspritzströmen Geschwindigkeiten in mm/s angegeben, bleibt der Griff zum Taschenrechner nicht erspart.

Genormte Spritzeinheit-Grössen

Als quasi Datenblatt-Standard hat sich die nach Euromap 1 vorgeschlagene Bezeichnung für Spritzeinheiten durchgesetzt. Diese ist das Produkt aus maximalem Hubvolumen in cm3 und maximalem Spritzdruck in kbar. Mit dieser Klassifikationszahl erfolgen dann auch Preis-Leistungs-Vergleiche. Beispiel: Eine Spritzeinheit 800 nach Euromap hat in vielen Fällen einen Schneckendurchmesser von 50 mm, einen Hub von 200 mm und einen maximalen Spritzdruck von 2000 bar.

Da für elektrische Antriebe Hub kosteneffizienter zu realisieren ist als Kraft, setzen verschiedene Hersteller bei gegebener Euromap-Kennzahl kleinere Schneckendurchmesser ein. Dies hat zur Konsequenz, dass entsprechend der quadratischen Flächenübersetzung mehr Hub, L/D-Verhältnis und entsprechend höhere Vorschubgeschwindigkeiten realisiert werden müssen, um für ein bestimmtes Einspritzvolumen und Füllzeit das gleiche Teil im Werkzeug zu erhalten. Für eine Dünnwandanwendung mit beispielsweise einem Schussvolumen von 100 cm3 (ca. 1D Hub) und 0,2 s Füllzeit errechnet sich im Dreiecksbetrieb ein Volumenstrom von max. 1000 cm3/s. Mit einer 50-mm-Schnecke würde entsprechend eine Vorschubgeschwindigkeit von 510 mm/s erreicht, bei 45 mm Durchmesser sind es dagegen 630 mm/s. Diese rund 23 % mehr sehen im Datenblatt zwar besser aus, prozesstechnisch ist jedoch beides identisch.

Spitzenleistung an der Schneckenspitze

Leider hat sich die in der Euromap 4 spezifizierte effektive Leistungskennzeichnung für Spritzeinheiten in den Datenblatt-Angaben nicht durchgesetzt, denn die real fahrbare Spitzenleistung an der Schnecke wäre zumindest bei direkt angetriebenen Spritzeinheiten eine Kenngrösse, die sich auch im Preis wiederfände.

Zum Beschleunigen der Eigenträgheit erfordern alle heute bekannten technischen Ausführungen Zusatzkräfte, die dem 0,5 bis 1-fachen der Lastkraft entsprechen. So ist man dann bei obiger Dünnwandanwendung schnell bei 400 kW Spitzenleistung am Motor.

Bei einer kleineren Schnecke und folglich auch kleinerer Fläche muss bei gleichem Druck weniger Kraft aufgebracht werden. Hinzu kommt die Frage, ob der maximale Druck auch über die gesamte Einspritzphase genutzt werden kann. Reine Dünnwand-Spritzeinheiten, die nur auf kurze Füllzeiten und Spitzenleistung ausgelegt sind, eignen sich weniger für Füllzeiten von 10 s, wie sie z. B. ein dickwandiges Optikbauteil erfordert. Hier käme sie durch den notwendigerweise lange aufrecht zu erhaltenden Spritz- und Nachdruck ins Schwingen oder Überhitzen – ähnlich wie das Cabrio-Gespann, das am Pass mit schleifender Kupplung im Stau steht.

Interessant ist also besonders die Frage, wie viel mechanische Leistung bei der geforderten Geschwindigkeit tatsächlich an der Schneckenspitze ankommt. Und bei Dünnwandanwendungen zudem, wie dynamisch oder statisch diese Leistung gefahren werden kann. Bei den bewährten hydraulischen Spritzeinheiten wurde über viele Jahre die Speichertechnik zusammen mit sehr trägheitsarmen Servoventilen entwickelt. Für oben genanntes Beispiel würden hier nur rund 20 kW Dauerladeleistung benötigt. Für moderne elektrische Direktantriebe gibt es zwar einige technologische Versuche, die Problematik der Spitzenleistung über mechanische oder elektrische Zwischenenergiespeicher zu lösen. Wirklich durchgesetzt hat sich bis heute aber nur die Lösung, das „Versorgungsnetz“ dafür zu nutzen. Wegen diesem Mehr an Leistung kosten elektrische Antriebe richtig Geld und sind eine ganz andere Preisklasse. Ab einer bestimmten Dimensionierung „frisst“ zudem die Trägheit die Spitzenleistung regelrecht auf, deshalb werden die elektrischen Spritzeinheiten zumindest noch nicht in allen Grössen gebaut.

Trotz all dieser Herausforderung ist ein Trend zu erkennen, auch bei klassischen Dauerläufern mit Füllzeiten im Bereich von 0,1 bis 0,3 s (Verpackungsanwendungen) elektrisch zu gehen. Hier heisst es im übertragenen Sinne, mit einem schweren Anhänger nicht nur einen Pass zu erklimmen, sondern damit hunderttausende Kilometer zu fahren.

Fazit

Relevant für das Einspritzen ist das Schussvolumen und die Füllzeit. Die zugehörige Kennzahl ist der Einspritzvolumenstrom in cm3/s – regulär gemessen bei 2000 bar Gegendruck. Der Einspritzvolumenstrom lässt sich aus der Anwendung einfach berechnen und per Faustregel eine geeignete Spritzeinheit nach Datenblatt auswählen. Wie elektrische Spritzeinheiten konstruktiv ausgelegt sind, steht in keinem Datenblatt. Dennoch ist auch die Frage wichtig, welche Klasse erforderlich ist. Soll die Maschine eher auf Dauerleistung oder auf Peak-Leistung ausgelegt sein? Denn beides gleichzeitig ergibt keinen Sinn.

((Kasten)) zum Autor

Dr. Eberhard Duffner begann im Oktober 1986 seine Karriere bei Arburg. Von Juli 1990 bis Dezember 2020 leitete der promovierte Physiker drei Jahrzehnte lang den Bereich Entwicklung und prägte die Spritzgiess¬technologie bei Arburg massgeblich mit. Für sein umfassendes Wissen in der Kunststofftechnik wurde er im Mai 2012 vom VDI (Verein der deutschen Ingenieure) zum „Ritter“ geschlagen und in den engen Strategie- und Expertenkreis aufgenommen.

Autor

Eberhard Duffner, Arburg