Tape Technologie Transfer-Hub (T3-Hub) lautet der Titel eines durch AZL und IKV initiierten Verbundprojekts mit insgesamt sechs Partnern, das sich mit einem Paradigmenwechsel beschäftigt: Statt extrem leichter und teurer Bauteile sollen durch die Technologie des Tapelegens Standardbauteile für kostengetriebene Massenanwendungen entstehen. So könnten unter anderem Formteile für Industrieanwendungen, E+E, Haushaltsgeräte oder das Transportwesen zu wettbewerbsfähigen Kosten und mit deutlich reduziertem CO2-Footprint entstehen – statt des Bauteilgewichts steht die Materialeinsparung hier an erster Stelle.

Tapes sind wenige zehntel Millimeter dicke, zwischen 5 und 25 mm breite bandförmige Halbzeuge, die aus unidirektional orientierten Verstärkungsfasern, meist Glas oder Carbon, bestehen und in eine thermoplastische Matrix eingebettet sind. Herkömmlich finden diese als flächige Laminate ihren Einsatz für hochbelastete Strukturbauteile in der Luft- und Raumfahrt, dem Automobilbau oder werden durch Wickeln zu Rohren oder Behältern verarbeitet. Derartige Bauteile sind sehr leicht, verfügen über exzellente mechanische Eigenschaften, sind aber im Vergleich zu Spritzgiessbauteilen kostenintensiv und in den Stückzahlen limitiert.

Der T3-Hub verfolgt einen neuen Ansatz: Bionische Tape Strukturen sollen gezielt in „klassische“ Spritzgiessbauteile eingebettet werden, um so Kosten einzusparen und den CO2-Fussabdruck in der Produktions- und Nutzungsphase zu reduzieren. Aufgrund der verstärkenden Wirkung der Tapes lassen sich unter Anderem Wanddicken reduzieren und Verrippungen einsparen. Weitere Einsparpotenziale ergeben sich dadurch, dass durch die hohen mechanischen Tapeeigenschaften auch neue Anwendungen für alternative Compounds mit geringerem CO2-Fussabdruck, Recyclingmaterial oder auch biobasierte Polymer und Faserwerkstoffe erschlossen werden. „Einsparungen beim Materialverbrauch sind der grösste Stellhebel zur Senkung der Produktionskosten im Spritzgiessprozess und des CO2-Fussabdrucks“, so Fabian Becker, Senior Design Engineer | CAE, bei der AZL Aachen GmbH und Projektverantwortlicher.

„Durch die Integration von geringen Anteilen von Tape in typische Spritzgiessbauteile soll der ökologische Fussabdruck bei mindestens Kostenneutralität reduziert werden.“ Kernidee hinter dem 30-monatigen, vom BMWi geförderten Projekt, ist der Transfer der Nischen-Technologie für Hochleistungsbauteile auf die Massenproduktion von Standard-Formteilen durch Materialreduktion und -substitution mittels lastgerechter Verstärkungseinleger. Mit der Zielsetzung Leichtbautechnologien in Massenanwendungen zu etablieren, passt das Forschungsvorhaben hervorragend in die Leichtbau-Strategie der Bundesregierung.

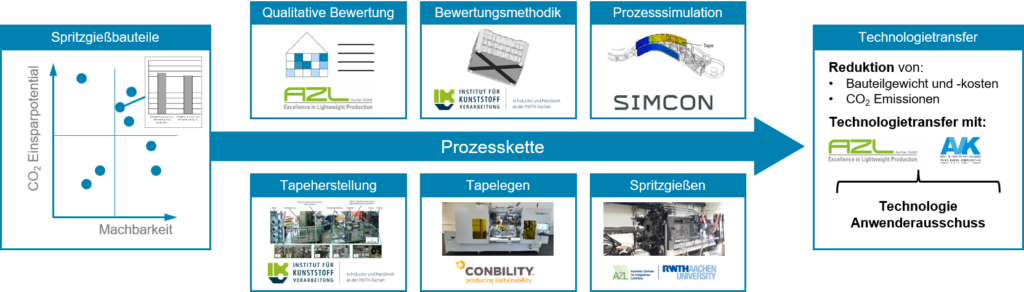

In dem Projekt wird die gesamte Entwicklungs- und Herstellungskette betrachtet. Als Ergebnis stehen alle Methoden zur effizienten Identifikation von geeigneten Produkten und deren virtueller Entwicklung, Know-how über die Produktionstechniken und eine Plattform zur Vorentwicklung von Bauteilen für Anwender zur Verfügung. Die digitale Entwicklungskette wird zwischen Simcon, IKV und AZL auf Basis der Software CADMould umgesetzt. Conbility und IKV steigern die Effizienz der Herstellung und Verarbeitung der Tapes im laserunterstützten Tapelegen, alle Produktionsdaten werden von Conbility zu einem Digitalen Zwilling der Bauteile zusammengeführt. Am Aachener Zentrum für integrativen Leichtbau (AZL) der RWTH Aachen entsteht eine Demonstrations- und Entwicklungsplattform zur Fertigung von full-scale Spritzgiessbauteilen mit Tapeverstärkung. Eng eingebunden ist auch die Industrievereinigung verstärkte Kunststoffe (AVK), die das Konsortium bei der Identifikation von Anwendungsszenarien und der Technologiebewertung unterstützt.

Beiträge der einzelnen Konsortiumspartner zur Abbildung einer ganzheitlichen Methodik entlang der Prozesskette.

Das Projekt ist die Fortführung einer mit 20 Firmen durchgeführten Markt- und Technologieanalyse zur Tapeintegration in Spritzgiessbauteile. Neben der Entwicklung der technologischen Bausteine verfolgt das Projekt insbesondere das Ziel des Technologietransfers in die Praxis. Von hoher Bedeutung ist hierfür die Demonstration des Potenzials zur kostenneutralen Verbesserung des CO2-Fussabdrucks und die Anwendbarkeit für den „klassischen“ Spritzgiessverarbeiter. Um möglichst viele interessante Anwendungen zu identifizieren bietet das Konsortium interessierten Firmen die Möglichkeit ihre Bauteile zu analysieren.