Unikate in industrieller Fertigungsqualität – am besten geht das per 3D-Druck. Um die bei diesem Verfahren entstehende Strangstruktur zu begradigen, werden Objekte nachbearbeitet, beispielsweise gefräst. Bei KraussMaffei arbeiten hierfür die Standorte in Parsdorf (Additive Fertigung) und Harderberg/Georgsmarienhütte (Werkzeugbau) zusammen. Der Kunde erhält sein komplettes Bauteil aus einer Hand.

Mit dem Grossformatdrucker powerPrint lassen sich Bauteile mit Dimensionen von bis zu 2 x 2,5 x 2 Meter fertigen – entweder indem man selbst einen solchen Drucker erwirbt oder mittels Print on Demand. Bei diesem Service übernimmt KraussMaffei die gesamte Projektabwicklung, von der Datenoptimierung bis zur perfekten Oberfläche. Als Kunden bei Ender Murat Ferat (Projektingenieur Additive Fertigung) in Parsdorf erstmals diese Dienstleistung nachfragten, hatte er die Werkzeugbau-Kollegen in Harderberg gar nicht sofort im Sinn. Kein Wunder, denn diese arbeiten vor allem für die Reaktionstechniksparte des Unternehmens und fertigen unter anderem Formen für die PUR-Verarbeitung. „So haben wir zunächst Versuche mit externen Fräsfirmen unternommen, aber inhouse ist die Zusammenarbeit natürlich viel effizienter und man behält auch das Know-how“, erklärt Ender Murat Ferat.

Als der Kontakt zwischen den Standorten hergestellt war, begann die gemeinsame Entwicklung. In Harderberg fräste man zwar schon vorher neben Metall auch Kunststoff, aber meist Material aus Ureol, einem mit Füllstoffen gesättigten Polyurethan oder Epoxidharz in Platten- und Blockform. Dazu Fertigungsleiter Stefan Springrose: „Unsere Produkte sind beispielsweise Prototypen und Belederungsmodelle für die Automobilindustrie.“ Für den 3D-Druck wird nun recyceltes PETG mit 30-prozentiger Glasfaserverstärkung verwendet werden.

Hohe Schnittgeschwindigkeit

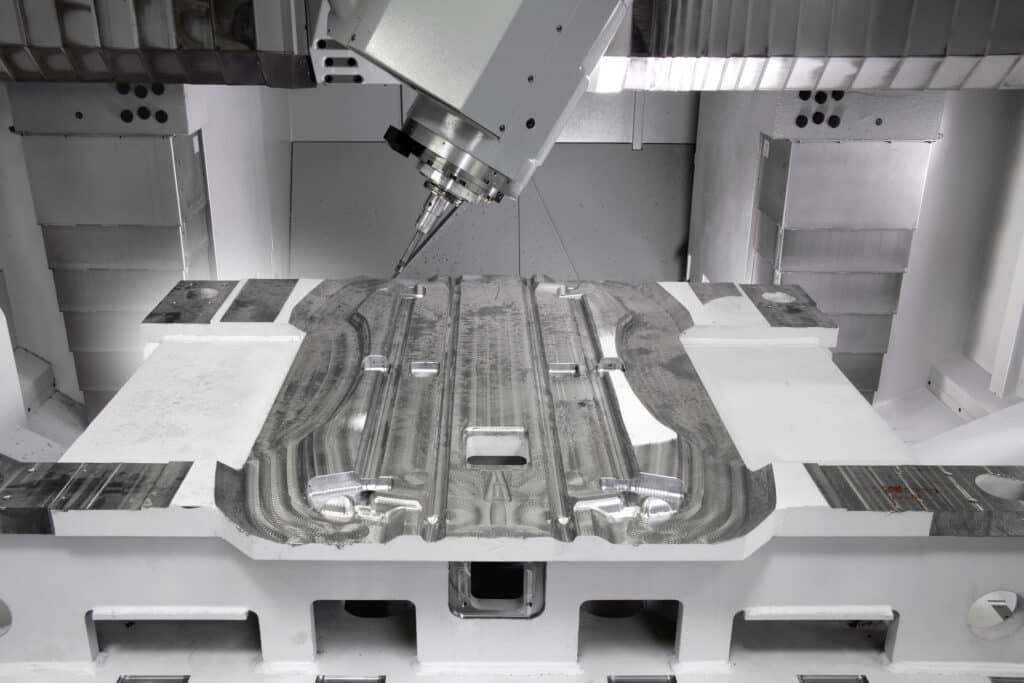

Das Fräsen von Kunststoffen verlangt andere Maschinen als bei Metall, weil die Zerspanung einfacher und mit mehr Abtrag vonstattengeht. Deshalb verwendet man leistungsschwächere, aber hochdynamische Exemplare, um möglichst hohe Schnittgeschwindigkeiten und schnelle Fertigungszeiten zu erreichen. Die verwendeten Werkzeuge müssen extrem scharf geschliffen sein und es braucht eine optimale Spanabfuhr. Bei Tests mit dem glasfaserverstärkten PET stellte Thorsten Richter, Teamleiter Fräserei in Harderberg, sogar fest, „dass diamantbesetzte Fräser nötig sind, um dem abrasiven Material standzuhalten. Der Verschleiss ist dadurch deutlich geringer.“

Die von der Additiven Fertigung vertraute Randstruktur lässt sich so vollständig glätten. Um Kunden fühlen zu lassen, wie fein die Oberflächen werden können, hat Ender Murat Ferat immer entsprechende Musterplatten dabei. Bislang reichen sie bis Rautiefe RZ 12, aber Thorsten Richter betont, dass es durchaus noch glatter geht: „Es dauert dann nur länger.“

Ein erfolgreiches Projekt

Ein Projekt, das die Kollegen in Bayern und Niedersachsen bereits gemeinsam umgesetzt haben, ist eine Sandgussform für Druckkissen. Für dieses Verfahren fertigt man zunächst eine Negativform, mit der die eigentliche Sandform hergestellt wird, die dann wiederum das flüssige Metall (Eisen, Alu, etc.) aufnimmt. Die Sandform wird beim Entformen jeweils zerstört, der gefräste 3D-Körper kann immer wieder verwendet werden. Bislang wurde dafür meist Ureol genutzt. Die Additive Fertigung bietet aber trotz höherer Kosten pro Kilo Rohmaterial zwei entscheidende Vorteile: Zum einen sind die Modelle deutlich bruchfester, zum anderen ist man unabhängig von den Standardmassen der Ureolblöcke- und platten. Diese

entsprechen meist nicht den für das Projekt gewünschten Dimensionen, sodass man sie händisch bis zur benötigten Grösse miteinander verkleben muss. Der damit verbundene Personaleinsatz lässt sich sparen, wenn der 3D-Drucker einen Rohling fertigt, der nur an den Stellen aufgebaut sein muss, wo das Endprodukt Material verlangt. Dadurch wird die 3D-Form, trotz höherem Grundpreis für das PETG, letztlich günstiger als ihr Ureol-Pendant.