Ein neues Verpackungskonzept in Dünnwandtechnik brachte für die Heinrich Axmann GmbH & Co. KG in Köln die Energiewende beim Spritzgiessen. Für dieses Projekt wurde erstmalig in eine vollelektrische Spritzgiessmaschine investiert. Die Energieeinsparung liegt gegenüber der Hybridmaschine bei über 30 Prozent. Spritzgiesspartner Wittmann lieferte die EcoPower Xpress Maschine mit einem Hochleistungsroboter vom Typ Sonic als vollständig integrierte Gesamtlösung.

Fast jeder kennt das: Beim Öffnen der Verpackung sieht das Fertiggericht köstlich aus. Fleisch und Beilagen sind schön angerichtet. Doch nun kommt der kniffelige Teil: Der Transfer auf einen Teller. Viele greifen zum Löffel, andere stürzen gar den Inhalt der Schale und schon leidet der Anblick und damit allzu oft der Appetit. Heiner Axmann, Geschäftsführer der Heinrich Axmann GmbH & Co. KG, hatte die zündende Idee gegen dieses Dilemma. Er entwickelte eine Kunststoffschale, die sich mit Hilfe eines Aufreissmechanismus‘ entlang des Verpackungsbodens öffnen lässt. Der Verpackungsrand klappt nach oben weg, die Mahlzeit gleitet bequem auf den Teller und sieht dort genauso appetitlich aus wie direkt nach dem Zubereiten und Befüllen der Verpackungsschale. „Unser Kunde hatte Einrichtungen wie Krankenhäuser, Seniorenheime oder Kindertagesstätten im Blick, die keine eigene Küche haben“, berichtet Heiner Axmann bei unserem Besuch am Firmensitz im Stadtteil Rodenkirchen im Kölner Süden. „Jeder soll mit Genuss essen können. Noch dazu unterstützt das neue Konzept höchste Hygienestandards. Die Krankenschwester, die das Essen zubereitet, kommt mit den Speisen nicht in Berührung.“

Aus Erfahrung kreativ

Gegründet 1932 und seither durchgehend in Familienbesitz, ist Heinrich Axmann spezialisiert auf die Entwicklung und Herstellung von Verpackungslösungen aus Kunststoff. Schalen und Kännchen für sowohl flüssige als auch feste Lebensmittel, wie Feinkostsalate oder Kaffeesahne, machen einen Grossteil des Produktionsvolumens aus. Der umfangreiche Erfahrungsschatz führt immer wieder zu neuen kreativen Lösungen. So kam der Impuls zur Entwicklung der neuen, am Boden zu öffnenden Fertigkostschale von einem Feinkostdeckel, der bereits im Jahr 1979 entwickelt wurde. Die Originalreissbrettzeichnung liegt im Büro von Heiner Axmann noch heute im Schrank.

Mit der jüngsten Neuentwicklung ist dem Unternehmen ein Coup gelungen. „Unser Kunde ist noch im Start-up, hat aber bereits einen Grossauftrag aus den USA in Aussicht. Die ersten Schalen im neuen Verpackungsdesign werden in einem Krankenhaus in New York zum Einsatz kommen.“ Der Kunde ist ein grosses Cateringunternehmen, für den in Köln bereits eine grosse Stückzahl Schalen nach FDA-Standard produziert wurde.

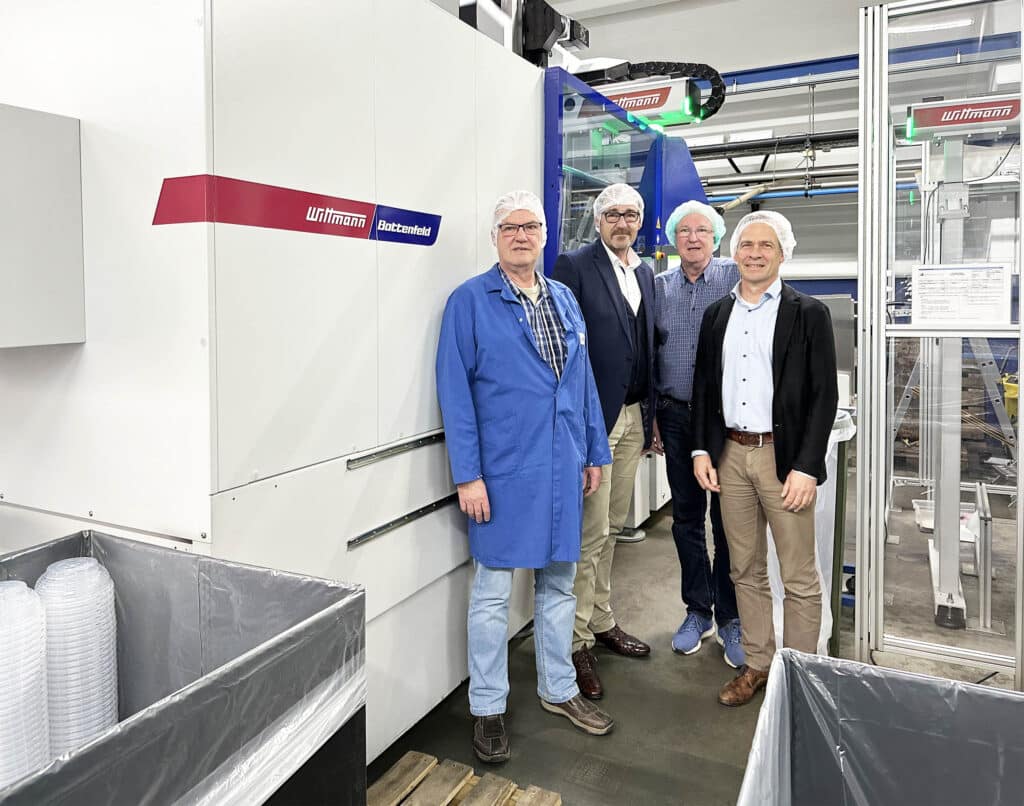

Das Serienwerkzeug ist avisiert. Die Spritzgiesszelle dafür steht schon bereit. Gezielt für dieses neue Produkt investierte Heiner Axmann in eine vollelektrische Spritzgiessmaschine vom Typ EcoPower Xpress 300 mit 300 Tonnen Schliesskraft und einen Hochgeschwindigkeitsroboter vom Typ Sonic. Spritzgiesspartner Wittmann lieferte die Produktionszelle als vollständig integrierte Gesamtlösung.

Stark variierenden Wanddicken

Mit der Fertigkostverpackung schlägt das Unternehmen Axmann auch in Sachen Spritzgiesstechnik ein neues Kapitel auf. Die EcoPower Xpress ist die erste vollelektrische Spritzgiessmaschine im Maschinenpark. „Lange Zeit war es nicht möglich, Dünnwandverpackungen im Hochleistungsspritzguss auf einer vollelektrischen Spritzgiessmaschine zu produzieren“, erklärt Heiner Axmann. „Die EcoPower Xpress ist diesen Anforderungen aber gewachsen.“ Besonders hoch sind die Anforderungen an die Einspritzleistung.

Um die Verpackung aufzureissen, besitzt die Schale an einer der Längsseiten zwei Laschen – zwei, weil bereits bei der Bauteilentwicklung an Linkshänder gedacht wurde. Ausgehend von diesen Laschen führen entlang des Verpackungsbodens im Abstand von etwa 5 Millimetern zwei feine, extrem dünnwandige Linien. Sollbruchstellen, die eine Art Aufreissfaden formen.

An diesen Sollbruchstellen beträgt die Wanddicke gerade einmal 0,05 Millimeter. Das ist nur ein Zehntel der Wanddicke des Bodens und der Randbereiche. Dennoch muss die Schale, die aus einem PP-Copolymer besteht, beim Einfüllen der heissen Mahlzeit stabil und dicht bleiben. 120 °C ist die Vorgabe. Angespritzt wird zentral am Verpackungsboden. „Unsere grösste Herausforderung besteht darin, dass wir beim Einspritzen mit der Schmelze zwei Mal durch diese extrem dünnen Bereiche hindurch müssen, um die Kavität bis in die Randbereiche vollständig zu füllen“, verdeutlicht Betriebsleiter Andreas Brüggemann. „Hierfür brauchen wir eine sehr hohe Einspritzleitung bei äusserst kurzen Füllzeiten.“

“Die EcoPower Xpress ist hierfür prädestiniert”, sagt Andreas Hollweg, Leiter Vertrieb Spritzgiesstechnik von Wittmann in Deutschland. „Die Spritzaggregate dieser Maschinenbaureihe sind für die hier benötigten hochdynamischen Einspritzgeschwindigkeiten ausgelegt.“ Ein weiterer Vorteil, der vor allem bei der Herstellung von Lebensmittelverpackungen zum Tragen kommt, ist der serienmässig gekapselte Kniehebel, der eine sehr saubere Produktion sicherstellt.

Gutteile rund um die Uhr

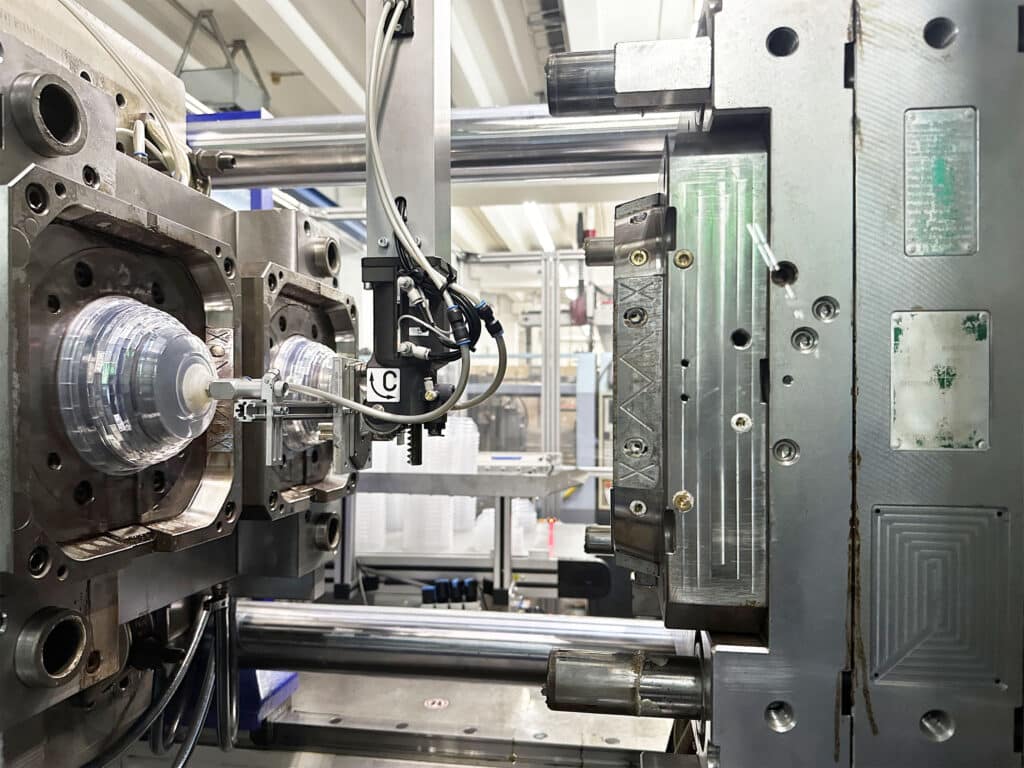

Derzeit wird die neue Hochleistungsproduktionszelle mit einem Werkzeug für die Herstellung von Glasklarschalen ausgelastet. Mit ihrem Facettendesign sind die Kunststoffschalen auf den ersten Blick nicht von Glasschalen zu unterscheiden. Gefüllt mit Grillsalaten der Marke Merl sind sie in den Kühlregalen von Supermärkten zu finden. Seit vielen Jahren bereits produziert Heinrich Axmann diese Verpackungen für die FMR Frische Manufaktur Rheinland GmbH & Co. KG.

„Diese Grillsalatschalen stellen sehr ähnliche Anforderungen an den Dünnwandspritzguss wie die neu entwickelten Fertigkostschalen“, erklärt uns Brüggemann. „Mit diesem Produkt testen wir aus, wie weit wir mit der neuen EcoPower Xpress gehen können.“ Auch die Glasklarschalen haben eine Wanddicke von 0,5 mm und ein anspruchsvolles Design. Produziert wird in einem Zweifachwerkzeug mit einer Zykluszeit von 5,7 Sekunden. Die Füllzeit beträgt für das Gesamtschussgewicht von 44 Gramm nicht einmal 0,1 Sekunde.

Bei unserem Besuch in Rodenkirchen ist gerade die vierte Woche Dauerbetrieb angebrochen. „Die Maschine läuft rund um die Uhr mit höchster Leistung und einer durchgehend hohen Teilequalität“, berichtet Brüggemann. „Letzen Endes ist die Reproduzierfähigkeit der Maschine ausschlaggebend für ihren Einsatz im Spritzguss von Lebensmittelverpackungen.“

Kurze Entnahmezeiten

Die Zielvorgabe für die neuen Aufreissschalen liegt bei einer Zykluszeit von unter 5 Sekunden. Das Gesamtschussgewicht wird 70 Gramm betragen, und auch hier wird die Füllzeit bei maximal 0,1 Sekunde liegen. Zykluszeitbestimmend sind die Kühlzeit und die Entnahme. Aus diesem Grund ist die EcoPower Xpress mit dem Roboter Sonic ausgerüstet.

Der erstmalig auf der K 2019 präsentierte Hochgeschwindigkeitsroboter wurde von Wittmann gezielt für schnelllaufende Anwendungen in der Verpackungsindustrie entwickelt. „Seine Stärke ist die hohe Stabilität bei schnellsten Bewegungen“, macht Jörg Schröer, Gebietsverkaufsleiter von Wittmann, deutlich. „Genau das verkürzt die Entnahmezeit.“

Wittmann Roboter geniessen im Hause Axmann seit Jahrzehnten höchstes Vertrauen. Mehr als 30 Spritzgiessmaschinen unterschiedlicher Marken umfasst der Maschinenpark. Sie alle sind mit Linearrobotern von Wittmann ausgerüstet.

Mit der neuen integrierten Produktionszelle für die Dünnwandschalen wurde erstmals eine vollständig integrierte Gesamtlösung aus einer Hand gekauft. „Für uns hat das den grossen Vorteil, dass wir die Gesamtanlage CE-konform geliefert bekamen“, berichtet Heiner Axmann. „Das hat uns sehr viel Zeit und Geld gespart.“ Ein weiterer Pluspunkt ist die einfachere Bedienung der Produktionszelle, wenn Maschine und Roboter gemeinsam auf dem zentralen Monitor der Maschinensteuerung kontrolliert werden können.

Autorin

Susanne Zinckgraf, Head of Strategic Marketing, Wittmann Group